PCB deska

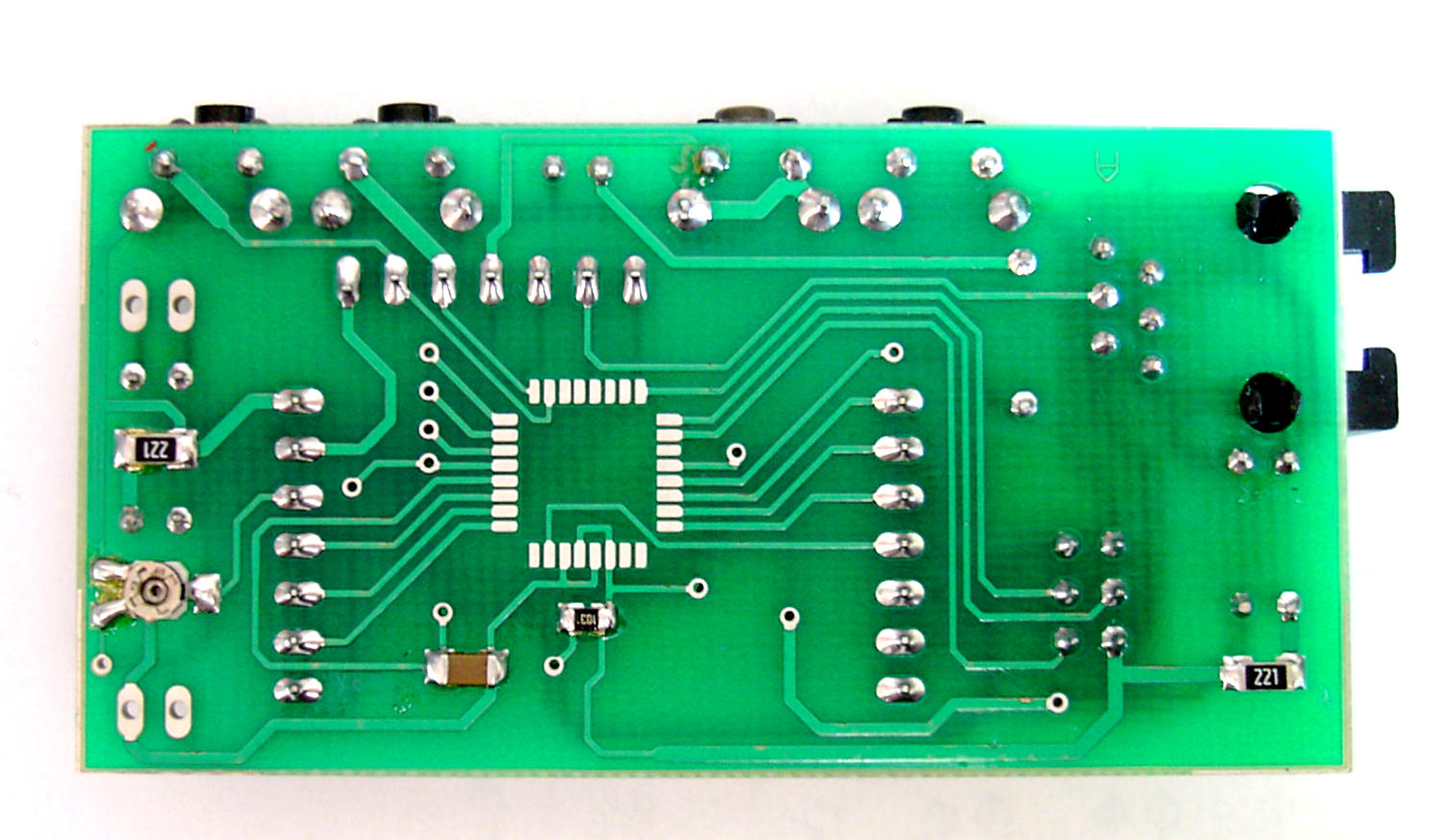

Deska plošných spojů (zkr. DPS, angl. printed circuit board, skr. PCB; jiné názvy viz níže) je deska tvořena nevodivým substrátem, na kterém jsou na základě schématu zapojení konkrétního obvodu vytvořeny vodivé spoje, kterými jsou propojeny jednotlivé elektronické prvky. Slouží jako nosný a konstrukční prvek elektronických obvodů složených z více samostatných elektronických prvků.

Názvy

Celkově se vyskytují tyto názvy:

s výrazem „plošný spoj“ v názvu: deska plošných spojů, deska plošného spoje, deska s plošnými spoji, deska plošných spojů, deska plošného spoje, deska plošného spoje, deska s plošnými spoji

v výrazem „tištěný spoj“ v názvu: deska tištěných spojů deska tištěného spoje, deska s tištěnými spoji

s výrazem „tištěný obvod“ v názvu: deska tištěných obvodů, deska tištěného obvodu, deska s tištěnými obvody, plotna s tištěnými obvody

s výrazem „tištěný plošný spoj“ v názvu: deska tištěných plošných spojů, deska tištěného plošného spoje, deska s tištěnými plošnými spoji

Nejčastěji se, zdá se, vyskytují názvy deska plošných spojů a deska s plošnými spoji.

Druhy

DPS podle počtu vrstev dělíme na jednovrstvé, dvouvrstvé (oboustranné) a vícevrstvé. Jednovrstvé DPS jsou nejjednodušší, protože nepotřebují vodivé propojení mezi jednotlivými vrstvami. Dvouvrstvé DPS obsahují spoje po obou stranách nosného materiálu, propojení mezi nimi jsou tvořeny překověnými dírami (tzv. via). Vícevrstvé DPS obsahují vodivé vrstvy i uvnitř materiálu a jsou vyráběny spojováním více jedno- a dvouvrstvých DPS s izolačními mezivrstvami. Přestože jsou technologicky náročnější, vícevrstvé DPS umožňují jednodušší návrh složitých elektronických obvodů a lepší vlastnosti obvodů (např. snížení rušení).

Dějiny vývoje DPS

Vynálezcem desky plošných spojů byl Rakouský inženýr Paul Eisler, který ji vyrobil jako část radiopřijímače během práce v Anglii. Kolem roku 1943 se v USA začala tato technologie používat ve velkém k výrobě odolných rádií používaných ve 2. světové válce. Po válce, v roce 1948, v USA zveřejnili vynález DPS pro potřeby komerčního využití. Desky plošných spojů však nebyly samozřejmostí v oblasti spotřební elektroniky až do 50. let 20. století, kdy byl Armádou Spojených států vyvinut proces jejich automatické montáže. Vynálezu DPS předcházela technika podobného charakteru, kterou vynalezl britský elektrotechnický inženýr John Adolph Sargrove (původním příjmením Szabadi). Šlo o kov nastříkaný na bakelitovou izolační desku. Zařízením využívajícím Sargrova technologii, původně nazvaným Electronic Circuit Making Equipment – ECME (v překladu zařízení na výrobu elektronických obvodů), bylo možné vyrobit 3 rádia za minutu.

Konstrukce

Vodivé vrstvy DPS jsou standardně vyrobeny z tenké měděné fólie (tloušťka několika desítek μm). Izolační vrstvy jsou kombinací laminátu a epoxidové pryskyřice (obvykle 1,5 mm). Desky plošných spojů jsou vyráběny ve třech standardních barvách a to zelená, modrá a červená. V závislosti na požadavcích elektronického obvodu lze zvolit z několika dielektrických materiálů s odlišnými izolačními vlastnostmi. Příkladem takových materiálů jsou: polytetrafluorethylen (teflon), bavlněný papír s fenolem FR-2, bavlněný papír s epoxidem FR-3, tkanina ze skelných vláken s epoxidem FR-5 a sklopoléstr FR-6. Asi nejdůležitější vlastností u DPS je tepelná roztažnost, která určuje jejich rozměrovou stálost. Asi nejmenší tepelnou roztažnost a tím i nejlepší vlastnosti mají DPS vyrobené na bázi skelných vláken.

V současnosti obsahují DPS i jednoduchá elektronická zařízení. Při současné masové produkci desek plošných spojů je jejich cena velmi nízká a jejich spolehlivost je víc než uspokojivá. Samotný návrh a výroba DPS není však levná záležitost, ale použitím vhodných technologií může výrobce dosáhnout vzhledem k ceně použitých elektronických součástek zanedbatelné výrobní ceny. DPS má oproti konstrukcím s drátovými propojy nebo point-to-point konstrukcím nespočet výhod i navzdory složitosti výroby DPS. Hlavním důvodem použití DPS je i možnost plné automatizace výroby elektronických zařízení. Pro potřeby kontroly kvality a montáže DPS jsou stanoveny standardy zveřejněné organizací IPC.

Návrh motivu

Motiv vodivých drah je obvykle tvořen specializovanými počítačovými CAD programy, na základě nákresu elektrického obvodu nakresleného obvykle ve stejném programu. Motiv je poté přenesen na průsvitnou fólii, která slouží jako předloha pro výrobu DPS.

Zpracování

Při výrobě oboustranné DPS je deska nejprve vrtaná na souřadnicově řízené vrtačce (CNC) na základě navrženého motivu, poté je do vyvrtaných děr nanesena tenká vrstva kovu chemickou cestou která je pak galvanicky (elektrochemicky) zhrubnuta.

Způsob výroby vodivých propojení na desce plošných spojů závisí zejména na tom, zda se jedná o jejich masovou výrobu, nebo mají být použity na konstrukci jednoho zařízení. prototypu nebo amatérského výrobku.

Prvotně můžeme rozdělit technologie výroby na dvě základní. První je nanášení (tlačení) vodivých spojů na izolační vrstvu. Druhou metodou je odstraňování části souvislé vrstvy tenké měděné fólie napařené na izolačním podkladu. V dnešní době je častěji využívána druhá ze zmíněných metod. Motiv drah je přenesen na DPS fotolitografickou cestou: DPS je pokryta fotorezistou, je exponována UV světlem přes

folii s motivem, přičemž se pochopitelně dbá na soukryt s vyvrtanými dírami a na soukryt obou stran, fotorezist je vyvolán a následně jsou odkryté části měděné fólie odleptány. Po odstranění zbytků fotorezisty jsou vodivé měděné plochy pokovené (cínem nebo zlatem) aby se zabránilo oxidaci mědi, což by ztížilo či znemožnilo následnou montáž (pájení) součástek. Potom je nanesená a vytvarovaná tzv. nepájecí maska, která pokrývá místa která nebudou pájena a zabraňuje přístupu pájky na tato místa. Nakonec může být DPS sítotiskem potlačena pomocnými texty a nákresy, které pomáhají při osazování desky a opravování obvodu.

Další možností jak vytvořit masku je sítotisk, který používá odolné inkousty, k ochraně požadovaných vodivých spojů před odleptáním. Sítotisk lze použít i při metodě nanášení vodivých spojů na ohebný izolační základ, čehož se využívá zejména při výrobě flexibilních DPS nebo pohyblivých přívodů.

Jiným způsobem je frézování, kterým odstraňujeme nepotřebnou část měděné fólie nanesené na izolačním podkladu. Při tomto způsobu výroby není třeba desku pokrývat maskou. Vhodným softwarem vytvoříme obrazec plošného spoje (masku) a pomocí frézovacího zařízení podobného plottru (CNC zařízení) se nepotřebná měď z desky systematicky vyfrézuje.

Zvláštnosti

Ohebné DPS nemají jako nosnou vrstvu ohebnou, ale pevnou plastovou fólii. Často se používají jako pohyblivý přívod (např. k pohyblivé tiskové hlavě počítačové tiskárny) nebo v prostorově omezených zařízeních (kde lze tvarovat i do malého objemu).

Pro vysokofrekvenční a mikrovlnná zařízení se DPS vyrábějí z materiálů s nižšími dilektrickými ztrátami při vysokých frekvencích. teflon nebo syntetický korund (Al2O3).

Ve velmi levných zařízeních spotřební elektroniky je základním materiálem obvykle laminát obsahující papír namísto skleněné textilie, používá se výhradně pro jednostranné DPS.